* 试验目的

本方法规定了用标准击实法或大型击实法制作沥青混合料试样的方法, 以供试验室进行沥青混合料物理力学性质试验使用。根据沥青混合料的力学指标(稳定度和流值)以及物理指标和饱和度,可以确定沥青混合料的配合组成(即沥青.佳用量) 。

* 试验仪具

* 击实仪:由击实锤、φ98.5mm 平圆形压实头及带手柄的导向棒组成。用人工或机械将压实锤举起从 453.2mm±1.5mm高度沿导向棒自由落下击实,标准击实锤重量 4536g±9g。大型击实仪:由击实锤、φ149.5mm 平圆形压实头及带手柄的导向棒(直径 15.9mm)组成。用机械将压实锤举起从 453.2mm±2.5mm 高度沿导向棒自由落下击实,大型击实锤重

量 10210g±10g。

* 标准击实台:用以固定试模,在 200mm×200mm×457mm 的硬木墩上面有一块305mm×305mm×25mm 的钢板, 木墩用 4 根型钢固定在下面的水泥混凝土板上。 木墩采用青冈杆、 松或其它干密度为 0.67~0.77g/cm³ 的硬木制成。 人工击实或机械击实必须有此标准击实台。

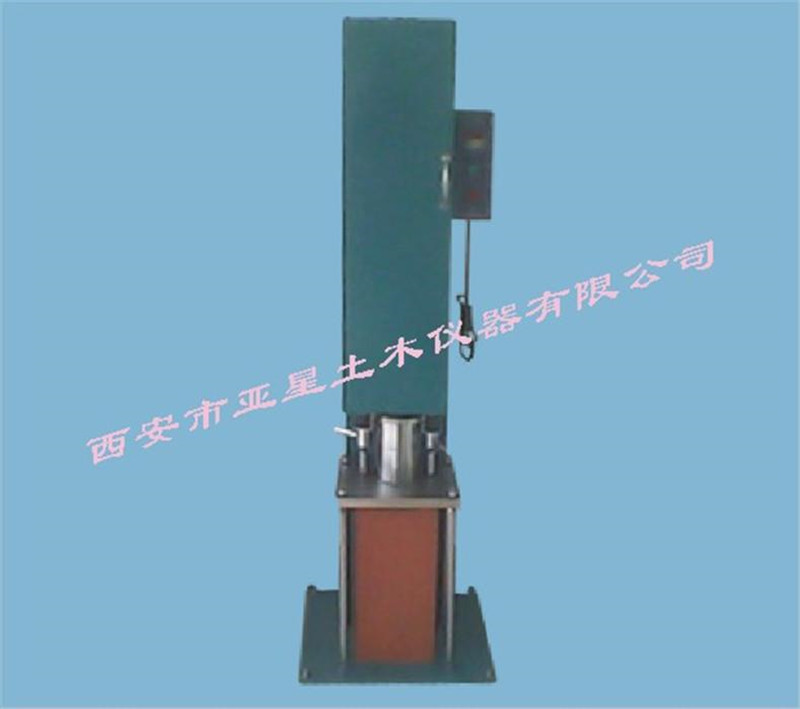

自动击实仪是将标准击实锤及标准击实台安装一体, 并用电力驱动使击实锤连续击实试件且可自动记数的设备,击实速度为 60 次/min±5 次/min。大型击实法电动击实的功率不小于 250W。

* 试验室用沥青混合料拌和机:能..拌和温度并充分拌和均匀,可控制拌和时间,容量不少于 10L,搅拌叶自转速度 70 r/min~80r/min,公转速度 40 r/min~50r/min。

* 脱模器:电动或手动,可无破损地推出圆柱体试件,备有标准圆柱体试件及大型圆柱体试件尺寸的推出环。

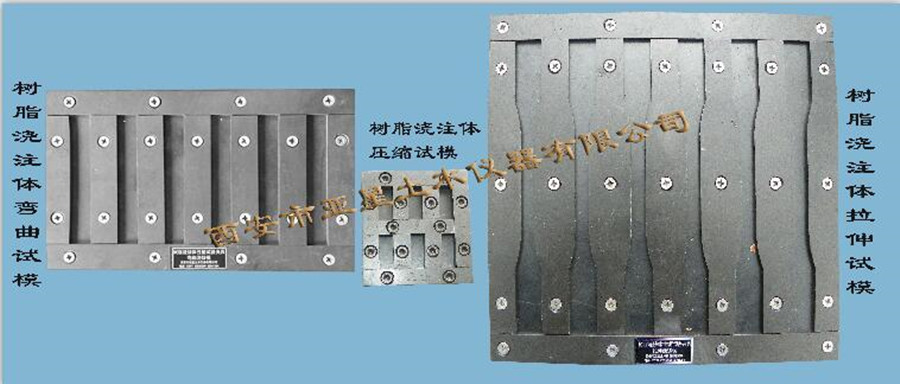

* 试模:由高碳钢或工具钢制成,每组包括内径 101.6mm±0.2mm,高约 87mm 的圆柱形金属筒、底座(直径约 120.6mm)和套筒(内径 101.6mm,高约 70mm)各 1 个。大型圆柱体试件的试模与套筒。套筒外径 165.1mm,内径 155.6mm±0.3mm,总高 83mm。试模内径 152.4mm±0.2mm,总高 115mm,底座板厚 12.7mm,直径 172mm。

* 烘箱:大、中型各一台,装有温度调节器。

* 天平或电子秤:用于称量矿料的感量不大于 0.5g;用于称量沥青的感量不大于 0.1g。

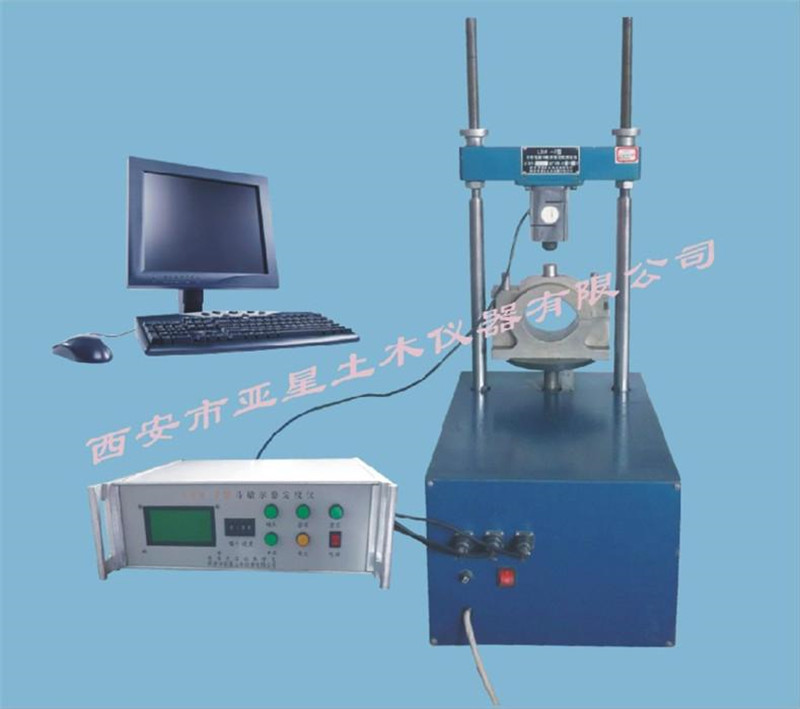

* 沥青运动粘度测定设备:毛细管粘度计或赛波特重油粘度计。

* 插刀或大螺丝刀。

* 温度计:分度为 1℃,量程 0~300℃。

* 其它:电炉或煤气炉、沥青熔化锅、拌和铲、试验筛、滤纸(或普通纸) 、胶布、卡尺、秒表、粉笔、棉纱等。

(三)试验方法

1.准备工作

确定制作沥青混合料试件的拌和与压实温度。

* 用毛细管粘度计测定沥青的粘度,绘制粘温曲线,当使用石油沥青时,以运动粘度为170±20mm2/s 时的温度为拌和温度;以 280±30mm2/s 时的温度为压实温度。亦可用赛氏粘度计测定赛波特粘度,以 85s±10s 时的温度为拌和温度;以 140s±15s 时的温度为压实温度。

* 当缺乏运动粘度测定条件时,试件的拌和与压实温度可按表 6-1 选用,并根据沥青品种和标号作适当调整。针入度小,稠度大的沥青取高限;针入度大,稠度小的沥青取低限,一般取中值。

沥青种类试件的拌和与压实温度:石油沥青拌合温度 130~160℃ 压实温度110~130℃ 煤沥青拌合温度 90~120℃ 压实温度80~110℃

* 常温沥青混合料的拌和及压实在常温下进行。

* 将各种规格的矿料置 105℃±5℃的烘箱中烘干至恒重(一般不少于 4~6h) 。根据需要,粗集料可先用水冲洗干净后烘干。也可将粗细集料过筛后,用水冲洗再烘干备用。

* 按规定试验方法分别测定不同粒径粗、细集料规格及填料(矿粉)的各种密度,并测定沥青的密度。

* 将烘干分级的粗细集料,按每个试件设计级配要求称其质量,在一金属盘中混合均匀,矿粉单独加热,置烘箱中预热至沥青拌和温度以上约 15℃(石油沥青通常为 163℃)备用。一般按一组试件(每组 4~6 个)备料,但进行配合比设计时宜对每个试件分别备料。当采用替代法时,对粗集料中粒径大于 26.5mm的部分,以 13.2mm~26.5mm粗集料等量代替。常温沥青混料的矿料不应加热。

* 将沥青试样,用电热套或恒温烘箱熔化加热至规定的沥青混合料拌和温度备用,但不得超过 175℃。当不得已采用燃气炉或电炉直接加热进行脱水时,必须使用石棉垫隔开。

* 用沾有少许黄油的棉纱擦净试模、套筒及击实座等置 100℃左右烘箱中加热 1h 备用。常温沥青混合料的试模不加热。

2.混合料拌制

* 将沥青混合料拌和机预热至拌和温度以上 10℃备用。

* 将每个试件预热的粗细集料置于拌和机中,用小铲适当混合,然后再加入需要数量的已加热至拌和温度的沥青, 开动拌和机一边搅拌, 一边将拌和叶片插入混合料中拌和 1min~1.5min,然后暂停拌和,加入单独加热的矿粉,继续拌和至均匀为止,并使沥青混合料保持在要求的拌和温度范围内,标准的总拌和时间为 3min。

* 试件成型

* 将拌好的沥青混和料,均匀称取一个试件所需的用量(标准试件约 1200g,大型试件约 4050g) 。当一次拌和几个试件时,宜将其倒入经预热的金属盘中,用小铲拌和均匀分成几份,分别取用。试件制作过程中,为防止混合料温度下降,应连盘放入烘箱中保温。

* 从烘箱中取出预热的试模及套筒,用沾有少许黄油的棉纱擦试套筒、底座及击实锤底面,将试模装在底座上(也可垫一张圆形的吸油性小的纸) ,按四分法从四个方向用小铲将混合料铲入试模中,用插刀沿周边插捣 15 次,中间 10 次。插捣后将沥青混合料表面整平成凸圆弧面。对大型马歇尔试件,混合料分两次加入,每次插捣次数同上。

* 插入温度计,至混合料中心附近,检查混合料温度。

* 待混合料温度符合要求的压实温度后,将试模连同底座一起放在击实台上固定(也可在装好的混合料上垫一张吸油性小的圆纸) , 再将装有击实锤及导向棒的压实头插入试模中,然后开启电动机(或人工)将击实锤从457mm的高度自由落下击实规定的次数(75 次、50次或 35 次) 。对大型马歇尔试件,击实次数为 75 次(相应于标准击实 50 次的情况)或 112次(相应于标准击实 75 次的情况) 。

* 试件击实一面后,取下套筒,将试模掉头,装上套筒,然后以同样的方式和次数击实另一面。

* 试件击实结束后,如上下面垫有圆纸,应立即用镊子取掉;用卡尺量取试件离试模上口的高度并由此计算试件高度,如高度不符合要求时,试件应作废,并按式 3-5 调整试件的混合料数量,使高度符合 63.5mm±1.3mm(标准试件)或 95.3mm±2.5mm(大型试件)的要求。× 要求试件高度 原用混合料质量调整后沥青混合料质量=所得试件的高度

* 卸去套筒的底座,将装有试件的试模横向放置冷却至室温后(不少于 12h) ,置脱模机上脱出试件。将试件仔细置于干燥洁净的平面上,供试验用。

当前位置:

当前位置: